Как изготовить фибропенобетон в домашних условиях?

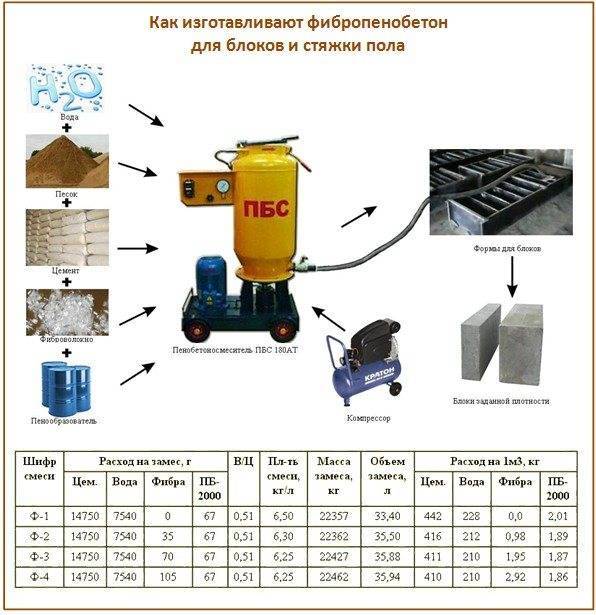

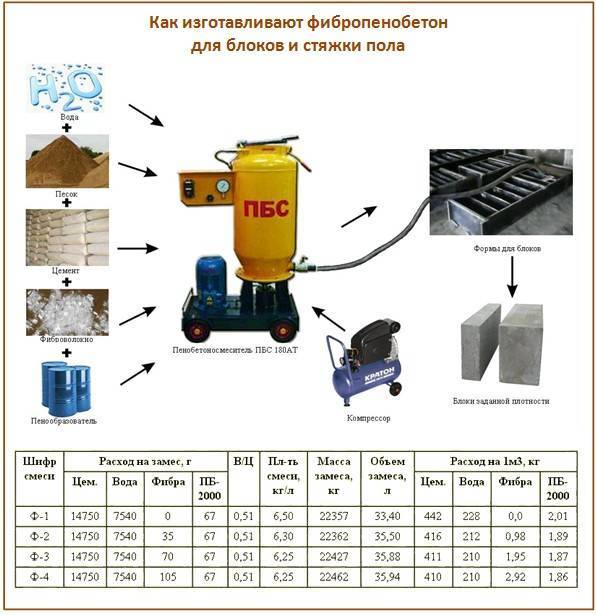

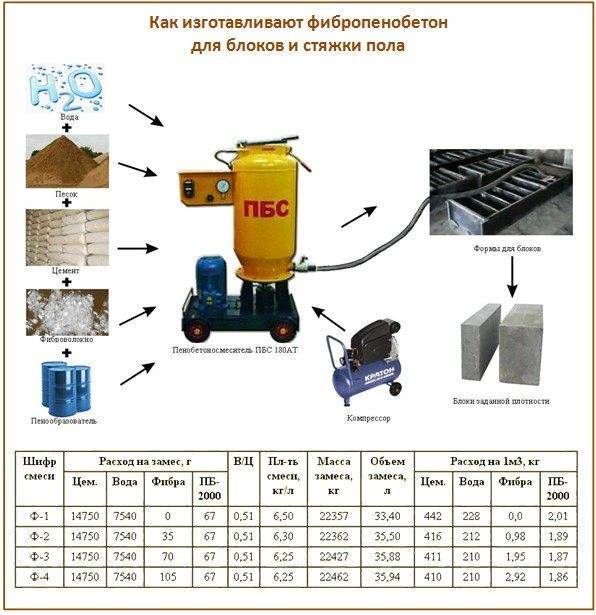

Вот как вы можете изготовить фибропенобетон для заливки полов, если у вас есть необходимое оборудование — фиброволокно добавлять можно двумя способами:

- Способ 1. Засыпаем в строительный миксер, в сухую смесь без воды – так волокно распределяется лучше. Просто во время перемешивания добавляем фибру частями.

- Способ 2. Добавляем прямо при замесе.

Итак, способ первый:

Шаг 1. Подключаем оборудование. Проверяем направление вращение – должно быть против часовой стрелки. Шаг 2. Заливаем воду (рассчитайте заранее, отталкиваясь от водопоглощения используемого песка) и запускаем. Шаг 3. Во время работы техники загружаем такие компоненты:

- Цемент.

- Песок.

- Пенообразователь 150-300 г.

- Фиброволокно 30-50 г.

И герметично закрываем люк. Сразу же нажимаем кнопку «Стоп» и за ней «Пуск», и отсчитываем время по таймеру. Шаг 4. Набираем по манометру давление 1,8 АТМ и закрываем кран подачи воздуха. Шаг 5. Дожидаемся окончания замеса примерно 3 минуты, и заливаем полы.

Способ второй:

- Шаг 1. Засыпаем в смеситель песок, чем сходу вяжем воду от предыдущей смеси.

- Шаг 2. Теперь – цемент, и тщательно перемешиваем все, пока смесь не станет однородного цвета. Это – ответственный этап.

- Шаг 3. Затворяем смесь водой по выбранной рецептуре. Снова все перемешиваем, пока не получится однородная пластичная масса.

- Шаг 4. Добавляем фиброволокно, ровно 0,1% от массы пенобетона. К слову, дозировку вы можете менять в зависимости от нужного итогового качества. При перемешивании фиброволокно само распределится по всей смеси.

В чем и преимущества такой добавки: фиброволокно не нужно заранее распушивать или смешивать с водой. А вот сочетать с другими добавками – легко.

Состав пескобетона и основные сферы применения

Пескобетон – конструкционный бетон. Относится к тяжелым мелкозернистым бетонным смесям, которые повсеместно используются в ремонтно-строительных работах. Его отличие от лёгкого бетона – в отсутствии крупных пористых наполнителей в составе пескобетона.

В составе:

- портландцемент,

- песок разных фракций (до 5 мм),

- вода,

- добавки для улучшения характеристик смеси.

Портландцемент получают измельчением клинкера и гипса. Клинкер является продуктом обжига смеси из известняка (ракушечника, мела, известнякового туфа, мрамора) и глины (суглинков, глинистых сланцев) в пропорциях, соответственно, 75-78% к 22-25%. Используются корректирующие добавки: бокситы, опоки, пиритовые огарки, трепелы. Добавляют для повышения прочности силикаты, алюминаты.

В зависимости от размера наполнителя – речного или кварцевого песка – различают мелко-, средне- и крупнофракционный пескобетон. Чем меньше фракция, тем более пластичная и менее прочная цементно-бетонная смесь.

На концентрацию компонентов в готовой субстанции влияет марка используемого цемента и срок его хранения, влажность песка, предназначение готового раствора и его приоритетные свойства. В зависимости от цели использования пескосмеси при её приготовлении в 1 часть портландцемента добавляют 2-5 частей песка нужной фракции. Используют цемент марок не ниже М300. При необходимости в состав пескобетона включают добавки и присадки, самые распространённые из которых это:

- пластификаторы – улучшают пластичность и подвижность смеси без добавления излишней воды;

- фиброволокно – повышает прочность бетонной смеси, снижает растрескивание от усадки;

- антикоррозийные добавки – защищают от коррозии арматуру в бетоне и его поверхность;

- гранитная крошка – увеличивает прочность на скалывание.

Точное дозирование составляющих пескобетона подбирается производителями экспериментальным путём, зависит от используемого сырья и технологии производства. У разных производителей разные пропорции и добавки, разное качество входящего сырья. При выборе пескосмеси необходимо отдавать предпочтение надежным производителям с проверенным качеством продукции, ведь «кустарное» изготовление смеси может значительно повлиять на свойства и, главное, прочность полученного бетона.

Основное предназначение – применение на различных этапах строительства разных марок с разными свойствами.

Для чего используется пескобетон:

- черновая отделка помещений (штукатурка внутренних поверхностей, устройство стяжки пола в квартире или доме, оштукатуривание с улицы);

- возведение фундаментов разных нагрузок;

- строительство перекрытий, каркасов, монолитных стен и других прочных конструкций.

В зависимости от пропорций входящих компонентов, соблюдения технологий замешивания и укладки раствора, а также необходимой температуры и влажности воздуха при заливке стяжки и во время периода затвердения бетона, добавления химических или минеральных добавок, можно добиться нужного результата с заявленными в ГОСТах характеристиками.

В чем преимущество полов из фибропенобетона?

Так чем так хороши новомодные полы из фибропенобетона? Смотрите сами:

- Пористая структура. А это – замечательная звуко- и теплоизоляция, что как раз и ценно больше всего для полов.

- Идеально ровная поверхность. В фибропенобетоне, благодаря наличию волокнистого армирования, нет комков, а после полноценной усадки полы получаются идеально ровными.

- Легкая укладка, даже руками профессионалов.

В силу особой текучести этого материала им можно заполнить любые пустотные пространства, даже в самых труднодоступных местах – подоконниках, трубах. Для такого пола не нужен виброуплотнитель, т.к. усадки как таковой почти и нет. И больше всего ценен фибропенобетон своими характеристиками по распределению нагрузки.

Также полы из фибропенобетона обладает высокой противопожарной устойчивостью. Даже при воздействии паяльной лампой такая стяжка не расщепится и не взорвется, как это способен сделать тяжелый бетон. Кроме того, не так давно в Австралии провели интересный эксперимент: стену из пенобетона толщиной всего 15 см подвергли нагреву до 12000°С, но даже через целых 5 часов испытания та едва достигла 460°С. И то материал не стал выделять никаких вредных веществ при нагреве, а ведь обычные бетонные сооружение мы вынуждены ради утепления закрывать базальтовой ватой и пластмассой, что буквально смертельно при начинающемся пожаре.

Даже в сильные морозы и в неотапливаемом помещении поверхность такого пола будет иметь 2-5°С – все благодаря коэффициенту теплопроводности бетона, который в 2,5 раза меньше, чем у обычной стяжки из бетона. А чем ниже этот показатель – тем теплее будет пол.

По сути, стяжка из фибропенобетона по своим свойствам схожа с легким и прочным искусственным камнем.

Как выполняются

Термический и усадочный (а также сейсмический и осадочный) типы швов могут совмещаться в конструкции – получается усадочно-температурный (и сейсмически-осадочный) шов. Первый проходит по ширине и длине здания от верхней части фундамента до кровли, второй же предполагает полное деление конструкции на независимые один от другого блоки.

В таком случае железобетонный короб делится на вертикальные швы шириной 2-3 сантиметра, заполненные гидрофобным упругим герметиком. Правильное размыкание может обеспечить монтаж в смежных областях соседних частей парных балок и колонн.

В постройках разной высоты и на разных грунтах даже при условии объединения вкладным пролетом делают осадочные швы. Температурное расширение в отмостке из армированного бетона компенсируют делением на двухметровые квадраты посредством монтажа в опалубке пропитанных битумом брусков из дерева. Примыкание опалубки к стенам должно быть подвижным и герметичным.

Бетонные полы деформируются, если их площадь превышает 30 квадратных метров, провоцируя распространение трещин. Поверхность стяжки режут на глубину четверти-половины высоты, чтобы материал разорвался под швами. Площадки стяжки могут быть размером до 6 метров и не только квадратными, но и с соотношением сторон 1:1.5. Стыки разных материалов, залитых в разное время стяжек выполняют демпферами.

Изоляционные швы отделяют стяжку от стен на всю высоту по периметру здания, их заполняют упругими материалами. Также изолируются от стяжки пола колонны, лестничные марши. Плиты перекрытий монолитного типа отделяются разрезами от несущего каркаса конструкции, оптимальная ширина высчитывается индивидуально.

Межэтажные перекрытия заливаются фрагментами определенного размера. Все пустоты заполняют герметиком, заделывают. Делятся по всей высоте на отдельные блоки и ленточные основания, что компенсирует напряжения и нагрузки.

Шаг разрезания фундамента: 30 метров на слабо- и 15 метров на пучинистых грунтах. Швы заполняют долговечными герметиками. Вертикальными конструкциями наружных/внутренних стен создаются горизонтальные сечения, делящие здание на отсеки. Высота отсека для внутренней стены – 30 метров, для фасадной – 20.

В такие размыкания каркаса монтируют завернутый дважды в толь шпунт, он забивается паклей, потом герметизируется глиной. Ширина шва может составлять от 3 миллиметров до 100 сантиметров.

Правила выполнения деформационных швов по стяжке:

- Разрезы должны идти по осям колонн, стыковаться с углами швов, проходящих по периметру колонн.

- Карты пола должны быть квадратной формы либо со сторонами 1:1.5, прямыми, без ответвлений. Чем меньше величина карты, тем меньше риск хаотичной деформации монолита.

- В проездах/проходах швы делают на расстоянии, идентичном ширине стяжки (в случае, когда проход больше 3.6 метров, в центре можно сделать продольный шов).

- Расстояние между швами на открытых площадках – максимум 3 метра по всем направлениям.

- Деформационные швы выполняются с использованием формующих реек, в противном случае разрезы создают после завершающей обработки бетона.

- Стандартные швы по стяжке нарезают блоками 6х6 метров в треть толщины слоя бетона.

- Место расположения и число швов устанавливают, исходя из усадки бетона, коэффициента температурного расширения, вероятных деформаций мест сопряжения стен и пола, фундамента и колонн, и т.д.

- Все швы обязательно герметизируются, исходя из условий эксплуатации и требований.

- Могут использоваться специальные рельс-рейки, укладывающиеся в каркас на этапе заливки.

Железобетонные конструкции в процессе эксплуатации могут быть подвержены различным нагрузкам и воздействиям, компенсировать которые удается за счет выполнения деформационных швов.

Преимущества

Плюсы в фибропенобетонах значительно превышают его недостатки. К преимуществам относятся:

- Дополнительная теплота сооружений за счет способности материала накапливать тепло. Это свойство позволяет экономить на теплоизоляционных материалах и отопительных приспособлениях.

- Ускоренный процесс работы, который происходит за счет больших размеров блоков. Увеличивается скорость кладки и уменьшаются денежные затраты из-за применения специального клея.

- Повышенная прочность к ударам и стиранию.

- Надежность, которая присуща фибропенобетону, делает здание долговечным. Материал не поддается гниению и обладает высокой прочностью.

- Наличие звукоизоляции. Материал обладает свойством поглощать звуковые волны, что обеспечивает тишину в помещении.

- Исключает возникновение пластических деформаций и трещин.

- Экономичность материала за счет его размеров, которые позволяют уменьшить расход на укладочные растворы и толщину штукатурного слоя.

- Микроклимат помещений. Фибропенобетон уменьшает потери тепла в холодное время года и обеспечивает комфортную температуру летом. Материал не подвергается воздействию сырости и управляет уровнем влажности.

- Удобная транспортировка за счет соотношения веса и объема.

- Фибропенобетон обеспечивает экологичность помещений, так как в период эксплуатации не выделяет токсичные компоненты.

- Пожаробезопасность материала относится к 1 степени огнестойкости. В момент открытого пламя огня не теряет свои прочностные характеристики и не выделяет токсины. В результате этого, рекомендовано применять фибропенобетон для зданий и сооружений, на которых планируется хранение материалов подвластным сильному горению.

- За счет идеальных геометрических параметров блоков можно возводить ровные стены.

- Не требует оштукатуривания.

- Хорошо фиксирует крепление к стене тяжеловесных предметов.

- Применение в различных областях строительства.

Фибропенобетон за счет своего тепла, легкости и прочности является лучше стандартного пенобетона.

Сходство с пеноблоком

Как уже говорилось выше, преимущества и недостатки фибропенобетона такие же, как и у пеноблоков.

- И тот, и другой вид стройматериала изготавливается по одному и тому же методу. Помимо этого процесс изготовления регламентируется ГОСТом 21429-89.

- Стоимость производственного процесса сравнительно невысока.

- Фибропенобетон и пенобетон производятся в несколько этапов. Сначала влажная смесь формуется и нарезается, после чего высыхает.

- Оба типа материала отличаются довольно низкой массой и длительным сроком эксплуатации.

- Демонстрируют высокие показатели огнестойкости.

- Оба стройматериала не требуют дополнительного утепления.

- Легко поддаются механической обработке различными инструментами.

- Требуют специального клеевого состава для укладки.

- Данные блоки используются для следующих целей, в зависимости от показателя плотности: внутренне утепление, внешнее утепление, возведение несущих стеновых конструкций.

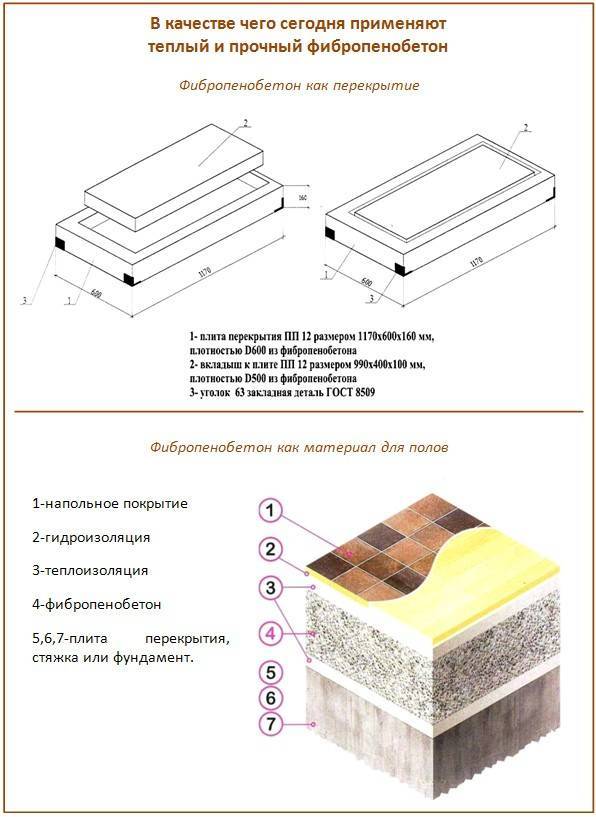

Возведение здания из фибропенобетона

- Изготавливаются в типовых формах: полублоки, обычные блоки.

- Существует возможность заказа изделий обоих типов, если требуются блоки нестандартных форм и размеров.

Вернуться к содержанию

Как появился фибропенобетон

Название данного материала говорит само за себя. Сначала был только пенобетон. Это смесь цемента, воды и песка, в которую дополнительно добавляли специальные вспенивающие вещества на натуральных или синтетических основах. Данную смесь разрезали на отдельные блоки и оставляли на открытом воздухе, пока они не высыхали. Изготовление происходило без участия современного высокотехнологичного оборудования. Для повышения прочности пеноблоков использовался автоклав, но такого усиления все равно не хватало для строительства домов выше двух этажей.

Фибропенобетон в блоках

Вскоре было решено защищать пенобетонные изделия от пластической деформации посредством использования в их составе полипропиленовую фибру. Такова история фибропенобетона.

Вернуться к содержанию

Оборудование для производства

Резательное оборудование для производства блоков. Применяют для производства фибропенобетонного блока:

- мобильные комплексы для заливки;

- смесители для изготовления фибропенобетона, которые предназначены для приготовления поризованных строительных растворов плотностью от 200 кг/м.;

- малогабаритные передвижные установки, которые изготавливают до 5 м строительного материала за смену.

Перед началом работы с блоками на основе пенобетона с добавлением фибры нужно ознакомиться с рекомендациями опытных строителей. При производстве работ собственноручно нужно помнить, что в блоках существуют компоненты, которые обладают высокой впитываемостью. Это говорит о том, что раствор нужно готовить жидкой консистенции.

Рекомендуют изделия из блоков на основе фибропенобетона не оставлять без соответствующей отделки. Ведь они способны как украсить внешний вид, так и послужить дополнительной защитой

При работе с фибропенобетоном важно не забывать о системе стандартов, которая присуща каждому заводу-изготовителю. Поэтому при заказе блоков нужно заранее уточнить их габариты

Упаковка товара не должна содержать повреждения, а комплектация соответствовать заказу.

Блоки на основе пенобетона с включением фибры стали пользоваться большим успехом у современных строителей. Это связано с тем, что данный материал обладает целым рядом положительных качеств, которые так необходимы для стен дома. Однако стоит помнить, что фибропенобетон — это изделие из песка, цемента и вспененного материала на основе фибры, а значит, оно имеет и свои недостатки, связанные с технологией производства и используемыми составляющими.

Характеристики пенобетонной заливки полов

Эта технология входит сегодня в число самых востребованных. Заливка пола пенобетоном всегда является качественной, если вы доверите эту работу профессионалам из

Его популярность обусловлена рядом таких преимуществ, как:

- прочность

- низкая стоимость материала

- долговечность

- отличная теплоизоляция.

Если в качестве материала использован пенобетон, теплый пол вам обеспечен. Ведь раствор создается из песка, цемента и пенообразователя. В результате получается ячеистая структура, заполненная пузырьками воздуха.

К тому же, подобные полы достаточно легко оборудуются, поскольку не требуют применения сложных технологий. Цена пенобетонной заливки пола также не является высокой.

Плюсы применения пенобетона для стяжки

Преимущества пенобетонных стяжек:

- Звукоизоляция и теплоизоляция в пенобетоне обеспечивает комфортное проживание в помещение, где используют такую стяжку.

- Легкость использования. При работе не возникает сложностей монтажа, ведь для ее возведения не потребуется специальное оборудование и перевозка.

- Удобство изготовления. Раствор можно приготовить на объекте строительства.

- Скорость приготовления раствора сокращает общее время на проведение строительных работ.

- Возможность соединения с различными поверхностями.

- Отсутствует необходимость в подготовительных работах основания.

- С помощью этого строительного материала появилась возможность скрыть недочеты, неровности и перепады оснований.

- Теплоизоляционные преимущества позволяют сохранять тепло за счет пористой структуры материала. Это сокращает расходы на отопительные приборы и создает комфортный температурный режим в помещении.

- Легкость материала позволяет сократить нагрузки на основу сооружений.

Что даёт армирование пеноблоков

- Устойчивость к растяжению на изгибе — на 25% выше.

- Ударостойкость — в 9 раз выше.

- Увеличение плотности как отношения массы к объёму — до 1 200.

- Теплоизоляционные качества — на 30% выше.

- Блокировка капилляров снижает водопроницаемость.

- Увеличивается огнестойкость, допуская разрушения объекта из армированных блоков только через 14 часов.

- Увеличивается морозостойкость — в 1,5 раза (до 100 циклов).

- Увеличиваются показатели шумоизоляции.

- Повышенная прочность к локальным нагрузкам расширяет сферы применения фибропеноблоков, включая многоэтажное строительство.

- Повышенная прочность блоков позволяет уменьшить их габариты и, тем самым, удешевить транспортировку (в 1 куб.метре 28 блоков или 56 полублоков).

Технология производства

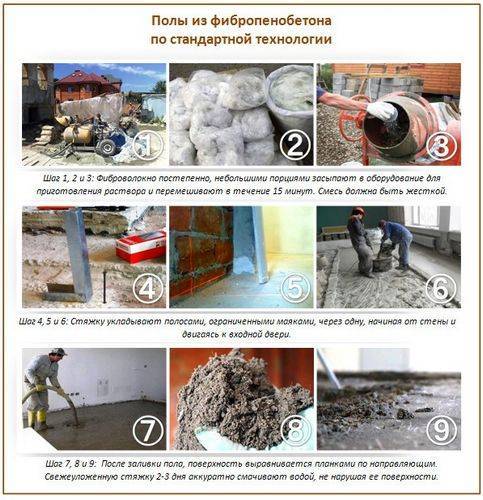

Популярность фибробетона в строительстве напрямую связана с экономичностью и простотой его производства. Технология изготовления базируется на смешивании бетонной смеси с определенной разновидностью фиброволокон, при этом не нужно спецоборудование и дополнительные затраты денежных средств.

Для хорошего смешивания волокон фибры с бетонным раствором можно использовать две техники:

- Смешать фибру с сухими компонентами смеси, постепенно добавляя воду и химические добавки;

- Добавить фиброволокна в готовый бетон.

Время перемешивания составляет примерно 15 минут или на 15 % больше того времени, которое затрачивается на смешивание обычного бетонного раствора.

Полипропиленовая фибра, так же как и стекловолокно, прекрасно смешивается с бетоном в обычном смесителе, не спутывается и равномерно распределяется по всему объему смеси.

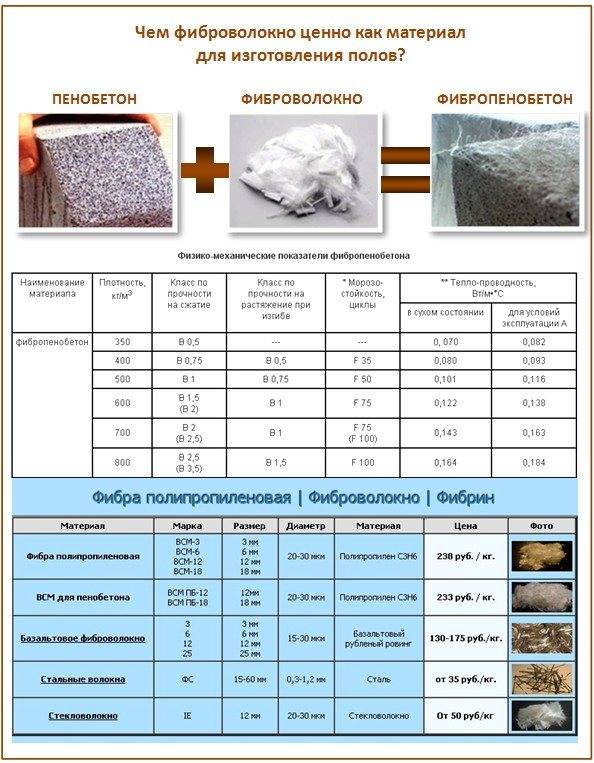

Фибропенобетон

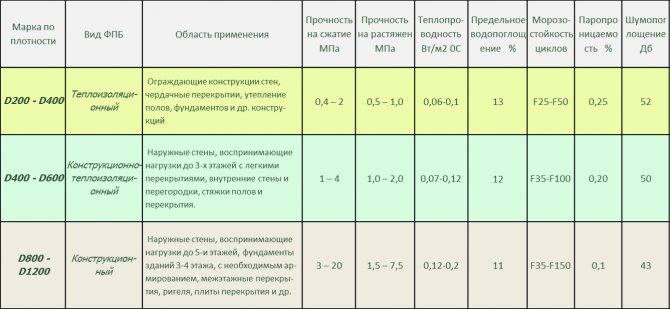

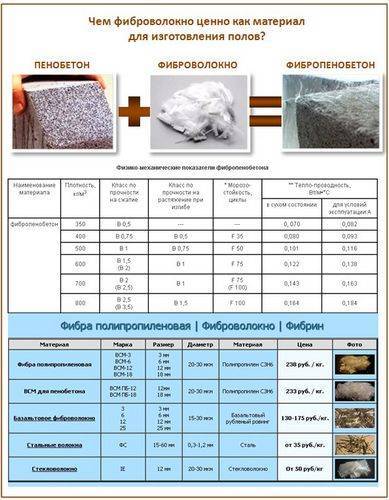

Фибропенобетон (ФПБ) – ячеистый бетон дисперсно-армированный волокнами (фиброй). Этот материал состоит из цемента, песка, воды, пенообразователя, волокон и главного компонента — воздуха(более 50% от объема). Волокна диаметром 15-20 мкм длиной 20-50 мм изготовляют из полиамида, полипропилена, базальта и некоторых других материалов. Таблица физико-механических свойств фибропенобетона:

Для получения ФПБ используют смесители в которых создается кавитация с целью активации и измельчения компонентов,а также их равномерного распределения и поризации. Структура материала порозамкнутая размер пузырька 10-500 мкм, поэтому предельное влагопоглощением 11-12% (22-25% у обычных ячеистых бетонов). Главный эффект такой технологии — низкий коэффициент теплопроводности λ: ФПБ плотностью 400 кг/ м3 имеет λ=0.07 Вт/м*С (для климатической зоны II Б стена из ФПБ толщиной 29 см удовлетворяет требованиям СНИП 2003г. см. таблицу толщин). При этом прочность материала B 1.5 — 2 и более. Изготовленные из фибропенобетона перемычки и плиты перекрытия, прочнее чем по ГОСТ из тяжелого бетона. Оконные перемычки не требуют утепления и устанавливаются рабочими без крана (30-60 кг). Таблица толщины стены:

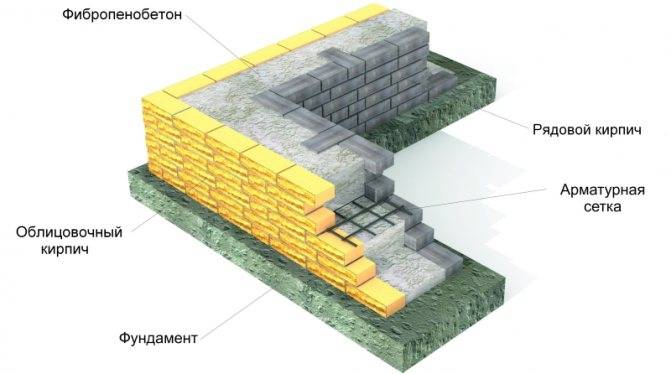

Достоинства ФПБ этим не ограничивается! Поскольку материал весит в несколько раз меньше кирпича и бетона, то и фундаменты нагружены меньше и могут быть облегчены (а это 20-25 % стоимости здания). Как поризованный материал ФПБ хороший шумо и звукоизолятор – поглощает 40-75 Дб в зависимости от плотности. Материал огнестоек и негорючий (класс НГ). Арматура и конструкции защищена более долгое время от нагревания. Тесты показывают, что фибропенобетон толщиной 150 мм защищает от пожара в течение 4 часов. Поры фибропенобетона в отличие от газобетона закрыты, это позволяет избежать слишком высоких температур летом и влажность воздуха в комнате регулируется материалом путѐм впитывания и отдачи влаги, тем самым способствуя созданию благоприятного микроклимата (Микроклимат деревянного дома). Благодаря хорошей обрабатываемости возможно изготовить разнообразные формы углов, арок, пирамид, что придаст Вашему дому красоту и заданную архитектуру. Фибропенобетон имеет минимальную усадку при заливке в опалубку(на стене выстотой 2 метра: 2-5 мм при плотности D400). Поэтому широко испльзуется в монолитном домостороении, как со съемной так и несъемной опалубках. Такие свойства материала позволяют исключить утеплитель из 3-х слойных ограждающих конструкции (кирпич, утеплитель и блок). Это значительно сокращает объем, стоимость и время строительства, а уменьшение толщины стен дает дополнительную площадь. Переход на 2х слойную конструкцию не только ускоряет строительство, но и увеличивает безопасность и долговечность здания.

Производство блоков в соответствии с указанными параметрами (превышающими ГОСТ25485-89 на 30-50%) требует более точного соблюдения регламента и технологии производства. С этой целью используются автоматизированные линии ФПБ, в которых влияние человеческого фактора сведена до минимума. Контроль регламента, дозация, резка, транспортировка и съем готовой продукции на таких линиях производятся в автоматическом режиме.

Что даёт армирование пеноблоков

- Устойчивость к растяжению на изгибе — на 25% выше.

- Ударостойкость — в 9 раз выше.

- Увеличение плотности как отношения массы к объёму — до 1 200.

- Теплоизоляционные качества — на 30% выше.

- Блокировка капилляров снижает водопроницаемость.

- Увеличивается огнестойкость, допуская разрушения объекта из армированных блоков только через 14 часов.

- Увеличивается морозостойкость — в 1,5 раза (до 100 циклов).

- Увеличиваются показатели шумоизоляции.

- Повышенная прочность к локальным нагрузкам расширяет сферы применения фибропеноблоков, включая многоэтажное строительство.

- Повышенная прочность блоков позволяет уменьшить их габариты и, тем самым, удешевить транспортировку (в 1 куб.метре 28 блоков или 56 полублоков).

Что такое фибропенобетон?

Произошло это открытие благодаря целой серии исследований замесов из бетона. И, оказалось, что пенобетон, в который при изготовлении добавляют фиброволокно, становится отличным материалом: теплее и легче, чем дерево, но в это же время тверже и намного прочнее. И оказалось, что полы из такой стяжки получаются особенно теплыми и прочными, почти никогда не дают трещин и замечательно обрабатываются. Можно сказать, что обо всех тех проблемах, что раньше так досаждали при работе с обычной бетонной стяжкой, можно наконец-то забыть.

По сути, фибра представляет собой волокно из полипропилена, которое предназначен для армирования бетона и раствора из цемента и гипса. Любая стяжка от такой добавки приобретает нужную пластичность и хорошую сопротивляемость к растяжению и ударам. А также – стабильность и однородность куда получше, чем у обычных смесей.

Ни одна химическая добавка не может похвастать тем, что делает фиброволокно для стяжки пола – создает для нее трехмерное объемное армирование. Фиброволокно в пенобетоне позволяет тому направленно кристаллизировать цементный камень, без комков, прочно и безусадочно. Вся структура пенобетона оптимизируется, а риск образования внутренних дефектов – значительно уменьшается.

Для полов фиброволокно срабатывает как более дешевая, но не менее качественная замена стальной армирующей сетки, а при укладке бетона – уже как дополнительный армирующий элемент. Благодаря наличию фиброволокна в стяжке, полы усаживаются без трещин, и в итоге оказываются куда более долговечными и ударопрочными. Существуют результаты исследований, подтверждающих, что применение фибры:

- сокращает до 90% брак изделия;

- на 60% повышает устойчивость пола к истиранию;

- в 5 раз – к раскалыванию;

- увеличивает морозостойкость;

- на 35% — водонепроницаемсть;

- до 70% — прочность на изгиб при сжатии;

- До 35% — ударопрочность;

- До 90% — разрушение бетона, ни сколов, ни осколков не будет.

Действует фиброволокно так: в критический период 2-6 часов после укладки пола этот армирующий элемент повышает способность раствора к деформации без разрушения, а после окончательного затвердения в процессе усадки волокна соединяют края возможных трещин, и риск разлома уже намного ниже. Меньше также такой пол будет выделять воды, что означает ценное снижение внутренней нагрузки.

Для сравнения: фибра в любом бетонном растворе устраняет образование усадочных трещин на 60-90%, в то время как арматурная сетка – всего лишь на 6%. Более того – фиброволокно абсолютно устойчиво к всем химическим добавкам, что уже есть в бетоне. У него замечательная термостойкость, отсутствует коррозия и нет нужды в скоростных смесителях.

Минимальная доза фиброволокна в фибропенобетоне – 600 гр/м3. А дозировка 900 г/м3 позволяет повысит прочность стяжки на целых 25% и сократить количество цемента до 7%.

Используйте для изготовления полов фиброволокно длиной в 12 мм – именно так рекомендуют строители. А вот волокна 18 м и 6 мм длиной предназначены совершенно для других видов строительства. Наиболее качественным сегодня считается фиброволокно Propex – не образует комков, позволяет хорошо шлифовать полы и до 90% снижает риск трещинообразования при усадке раствора.

Как изготовить фибропенобетон в домашних условиях?

Вот как вы можете изготовить фибропенобетон для заливки полов, если у вас есть необходимое оборудование — фиброволокно добавлять можно двумя способами:

- Способ 1. Засыпаем в строительный миксер, в сухую смесь без воды – так волокно распределяется лучше. Просто во время перемешивания добавляем фибру частями.

- Способ 2. Добавляем прямо при замесе.

Итак, способ первый:

Шаг 1. Подключаем оборудование. Проверяем направление вращение – должно быть против часовой стрелки. Шаг 2. Заливаем воду (рассчитайте заранее, отталкиваясь от водопоглощения используемого песка) и запускаем. Шаг 3. Во время работы техники загружаем такие компоненты:

- Цемент.

- Песок.

- Пенообразователь 150-300 г.

- Фиброволокно 30-50 г.

И герметично закрываем люк. Сразу же нажимаем кнопку «Стоп» и за ней «Пуск», и отсчитываем время по таймеру. Шаг 4. Набираем по манометру давление 1,8 АТМ и закрываем кран подачи воздуха. Шаг 5. Дожидаемся окончания замеса примерно 3 минуты, и заливаем полы.

Способ второй:

- Шаг 1. Засыпаем в смеситель песок, чем сходу вяжем воду от предыдущей смеси.

- Шаг 2. Теперь – цемент, и тщательно перемешиваем все, пока смесь не станет однородного цвета. Это – ответственный этап.

- Шаг 3. Затворяем смесь водой по выбранной рецептуре. Снова все перемешиваем, пока не получится однородная пластичная масса.

- Шаг 4. Добавляем фиброволокно, ровно 0,1% от массы пенобетона. К слову, дозировку вы можете менять в зависимости от нужного итогового качества. При перемешивании фиброволокно само распределится по всей смеси.

В чем и преимущества такой добавки: фиброволокно не нужно заранее распушивать или смешивать с водой. А вот сочетать с другими добавками – легко.

Есть к изготовлению таких полов и свои нормы. Так, это требования ГОСТ 25485 — 89 «Бетон ячеистый» и ГОСТ 13.015.0 – 83.

Фибропенобетон для заливки пола изготавливается быстро и просто. Вот почему сегодня строительные бригады берут за такие полы всего около 2500 руб/м 3 . Кроме того, для такой технологии также не нужна дополнительная рабочая сила или сложная техника – все куда проще.

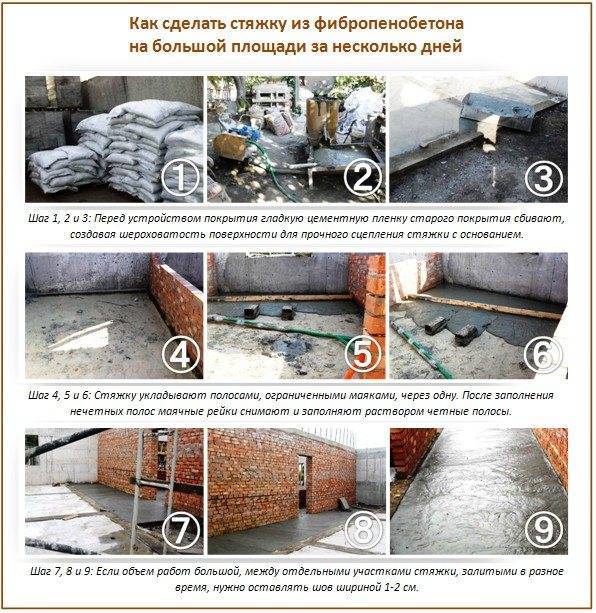

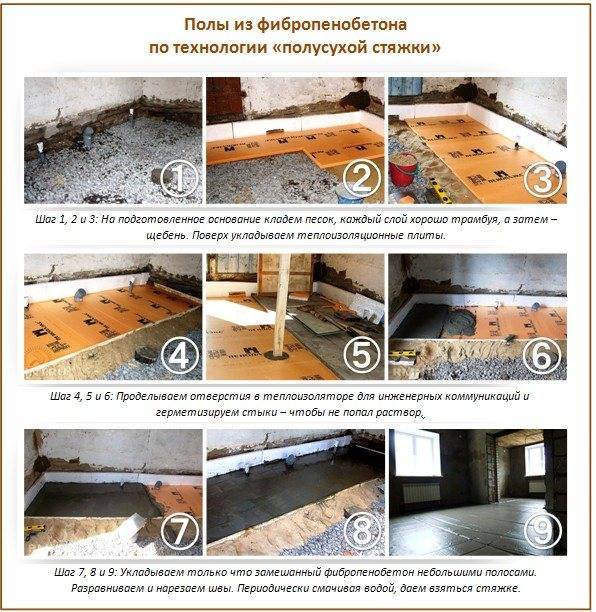

Заливать полы нужно при помощи специальной мобильной установки с производительностью 2-6 м 3 /час. Шланги должны быть до 30 м по вертикали и до 60 м по горизонтали – чтобы раствор нигде не застревал.

В качестве дополнительной защиты от растрескивания можете использовать маячки из влагостойкой фанеры. Ставьте их с шагом 1-2 метра. После заливки смело можете оставить прямо в полу – так они будут играть роль демпфирующих швов.

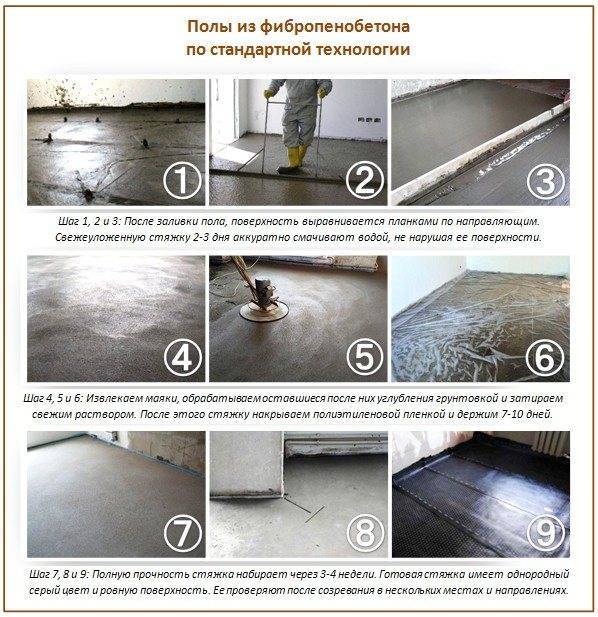

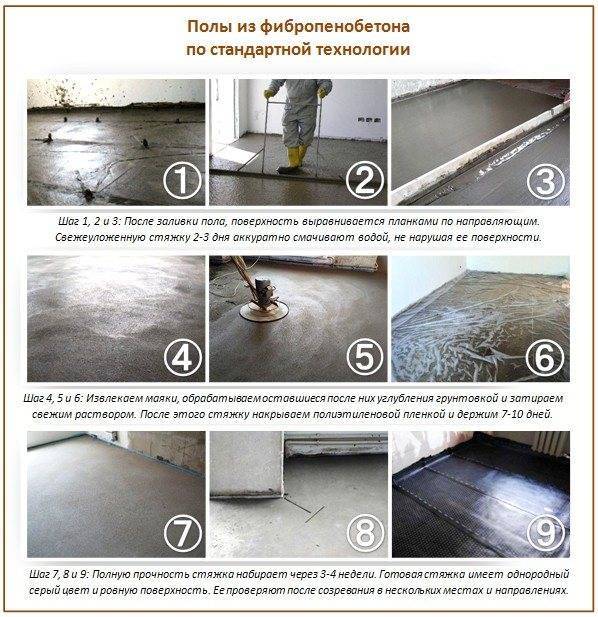

Теперь важно создать стяжке правильный температурно-влажностный режим, а именно – накрыть бетон полиэтиленовой пленкой. Через неделю, при температуре 22°С, пенобетон наберет до 70% марочной прочности

В итоге на поверхности перекрытия получается однородный монолитный слой, который легко скрадывает все неровности, достаточно теплый и экологичный. Как утверждают опытные строители, ходить по фибропенобетонным полам можно уже на четвертый день, а полную прочность такое основание набирает через 28 дней.

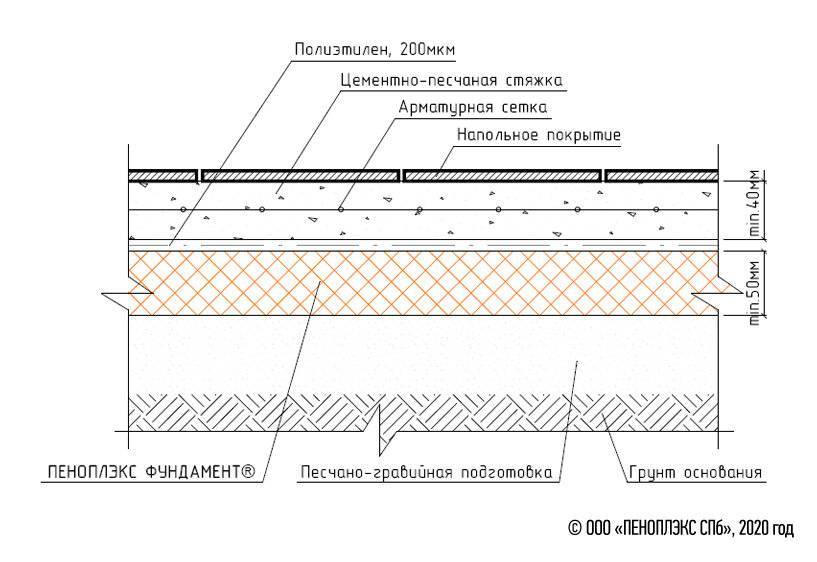

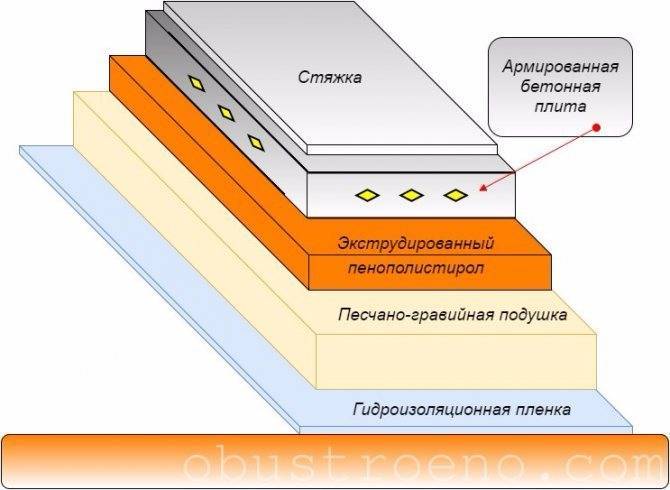

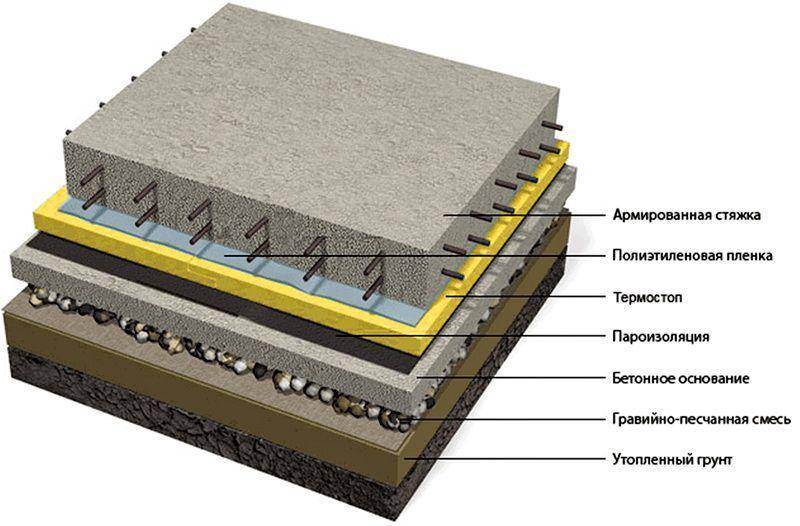

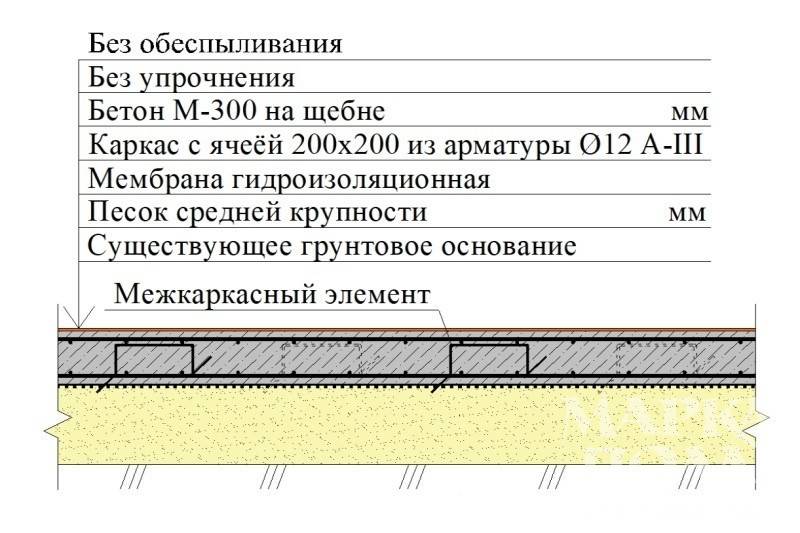

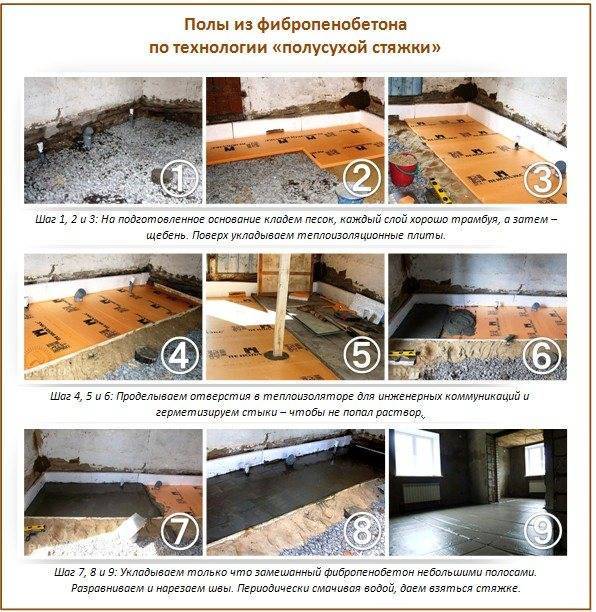

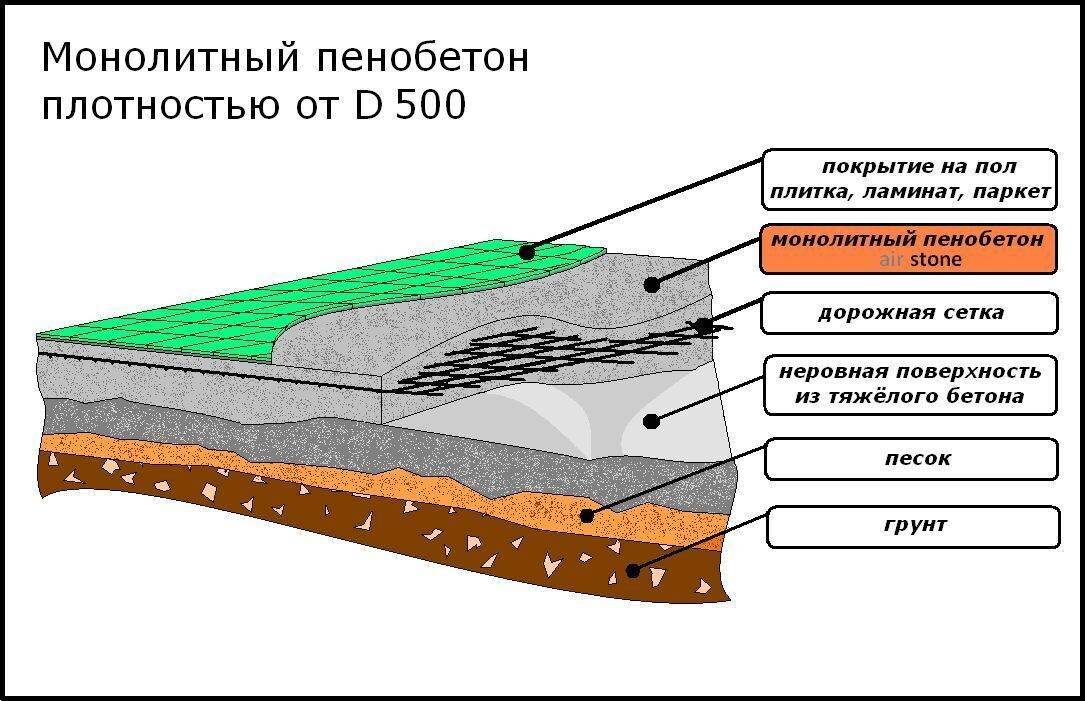

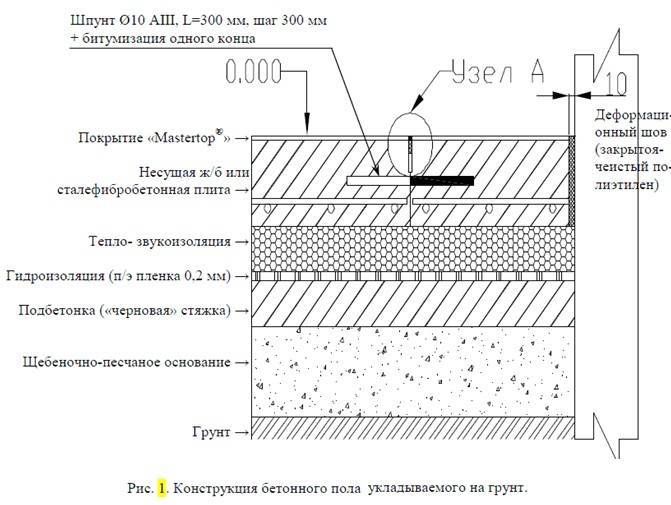

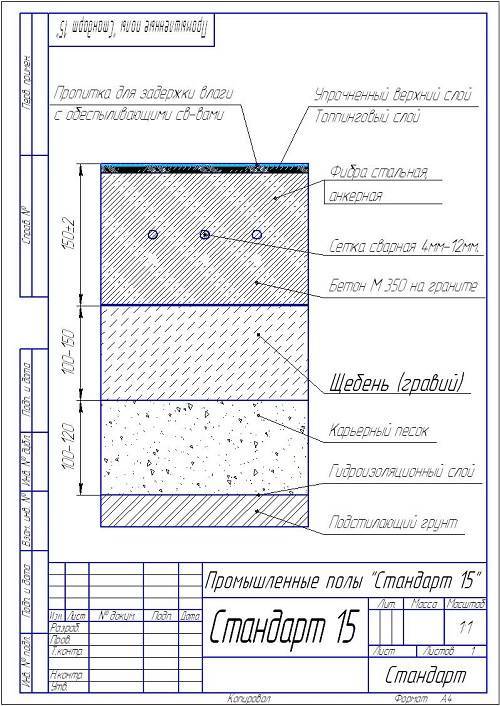

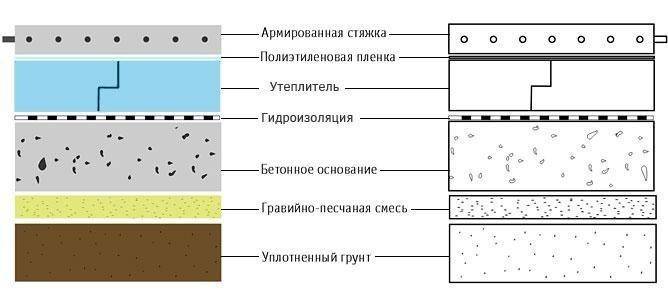

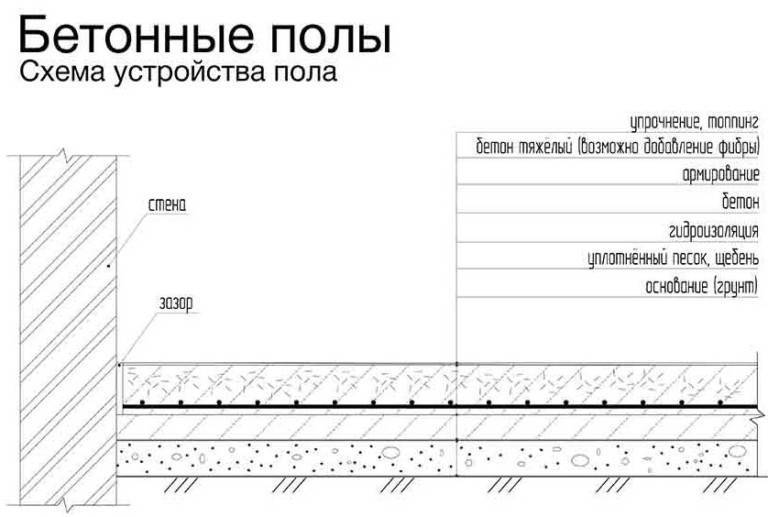

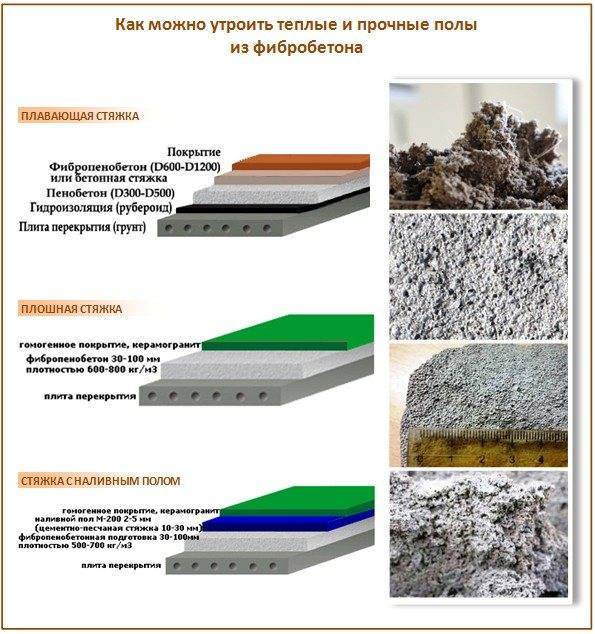

Вот пример, какой такой пол устраивают на неровном основании:

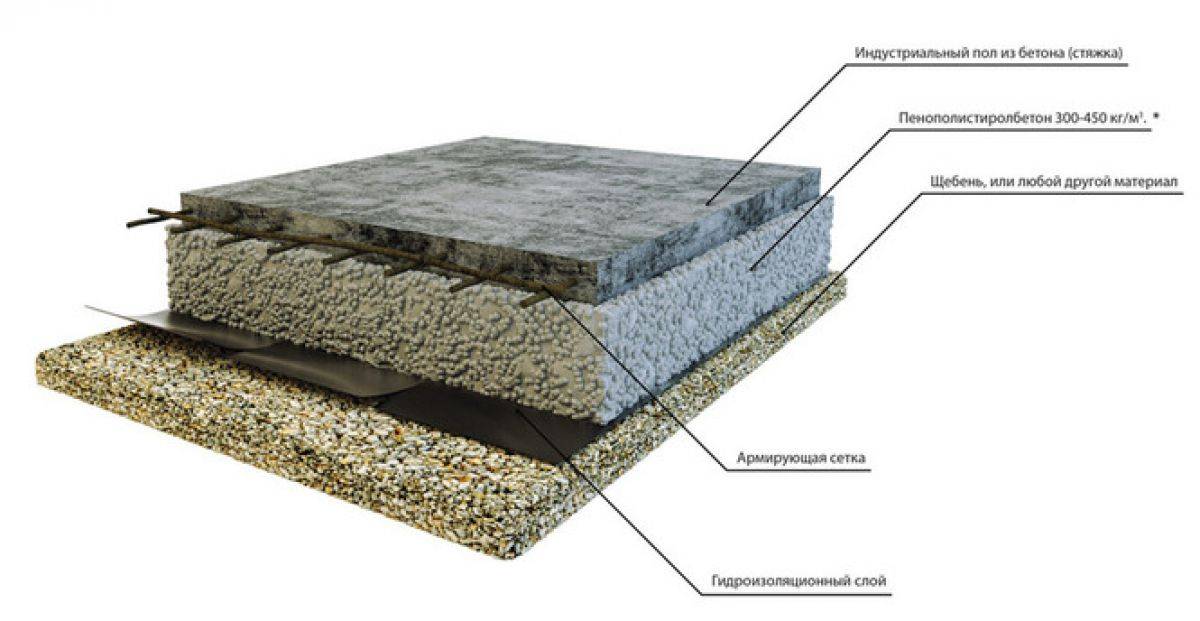

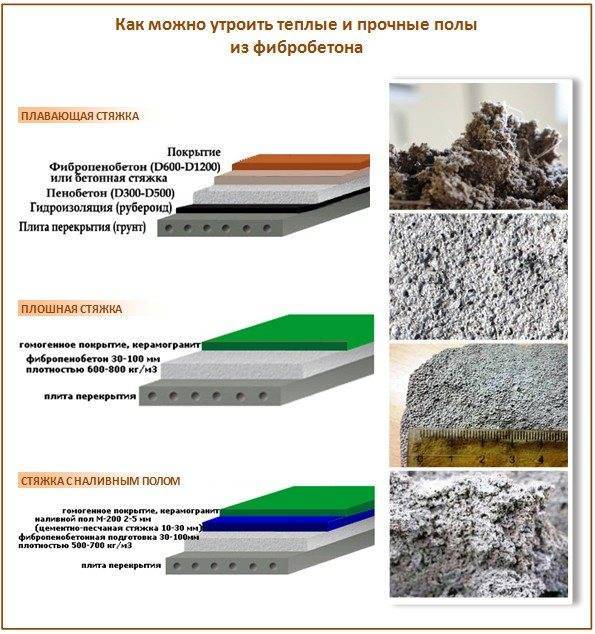

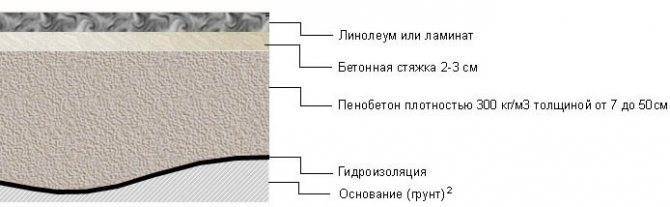

К слову, наиболее эффективным считается комбинированный вариант, когда для нижнего теплоизоляционного слоя используется фибропенобетон с плотностью 300-500 кг/м 3 , а в качестве верхнего – с параметрами 600-1200 кг/м 3 . А вот для реконструкции зданий используют фибропенобетон плотностью 800 кг/м 3 , благодаря чему полы в квартирах получаются теплыми и ровными.

А для большего утепления их еще заливают так:

Фибропенобетон в качестве финишной стяжки для полов хорош также тем, что достаточно легок и не создает дополнительной нагрузки. Вас также порадует тот факт, что никакого пылеобразования такая стяжка не дает, и работать с ней очень удобно.